Filtración

AddField, un socio de confianza durante más de 35 años.

Es importante entender que cualquier sistema de filtración es sólo tan bueno como el conocimiento utilizado para diseñar y construir. Una solución no aplica para todas las plantas y requiere tomar en cuenta por ejemplo los quimicos, temperaturas, caudales, tamaños de las partículas y la expectativa de los clientes. Por eso, en AddField trabajamos muy de cerca con nuestros clientes para construir un sistema adecuado para su aplicación y flujo de residuos y gases residulaes derivado de este.

Enlaces Rápidos

Pinche aqui en los enlaces aqui abajo para ver el contenido.

Sistema de Filtro de Cerámica con depurador de Ácidos

El filtro cerámico consiste en una serie de controladores para la contaminación y para específicamente tratar los gases de un incinerador. Típicamente instalado en una planta incineradora de alta capacidad, este sistema de control de la contaminación capturará todos los gases, hollín y solidos presentes para cumplir con la reglamentación Europea, las cuales son puestos en marcha por la directiva 2000/76/EC. Tal sistema de filtración tiene una alta tasa de eliminación de 97% de partículas.

Este sistema seco de filtración se opera al pasar el tubo de escape de gases a través de una serie de cámaras y procesos, estos son:

Recuperador de energía.

El recuperador de energía enfría los gases entre 400°C-420°C, esta rápida temperatura colapsa desde 1100°C ayuda a reducir la formación de dioxinas y furanos. También condiciona el flujo de la corriente de gas a una temperatura óptima para la función del ácido depurador (ver siguiente).

Depurador de ácidos

La cal es introducida dentro del sistema a través de una tolva, este material es inyectado entonces constantemente dentro de la corriente de gas para neutralizar los gases ácidos, tales como HCL, HF Y SO2. La cal usada es entonces removida a través del ciclo final del procesamiento de gases en el depurador que es el sistema de filtración de partículas.

Sistema de filtro ceramico

El gas es arrastrado a través de los tubos de filtro, estos filtros eliminan las partículas pesadas y usa la cal de una forma extremadamente eficiente. El gas es conducido a través del sistema con ventilador y el resultado son gases limpios y seguros que son ventilados a la atmosfera.

Sistema de Limpieza

Una vez que el ciclo se ha completado un ciclo automático de limpieza puede ser iniciado. Este ciclo de pulsos inversos comprime el aire a través de los filtros de cerámica, desalojando partículas atrapadas para limpiarlas. Una vez se completa el ciclo, el material resultante puede ser removido por la escotilla de inspección.

Ventajas del sistema de filtro de Cerámica:

- Radio para máxima extracción(mas arriba de < 1mg/m3)

- Capaz de tratar múltiples parámetros para la extracción

- Sistema de limpieza automática

- Opción para la recuperación de energía

Sistema filtro depurador humedo

2.2 Sistema de Depurador Humedo

El Sistema depurador húmedo de Addfield es principalmente diseñado como un sistema supresor de partículas. Ideal para maquinas incineradoras de alta capacidad. Las partículas pesadas son removidas del tubo escape de gases usando agua inyectada a través del techo del sistema depurador.

Este Sistema de perno puede ser adherida a cualquiera de las series de máquinas incineradora de Addfield de acuerdo con su aplicación específica. Construido con hierro inoxidable el tanque encapsula múltiples boquillas pulverizadoras de agua.

Los gases entrantes se enfrían antes de entrar a la cámara depuradora. Cuando los residuos incinerados contienen componentes halogénicos – encontrados casi siempre en flujos de residuos médicos, una cámara secundaria de poscombustión será operada por encima de los 1100°C.

Esto se garantiza a través de la oxidación de gases salientes, dioxinas y furanos. Cuando es encontrado en grandes cantidades, la reformación de dioxinas puede ocurrir alrededor de 900°C. Un choque brusco de temperatura limitara este proceso de reformación. Esta repentina baja de temperatura ocurre antes de que la corriente de gas entre al fondo de la torre del depurador.

La corriente de gas se desplazara hacia arriba, mientras que el líquido es pulverizado hacia abajo en la corriente de gas. Este

flujo a contracorriente expone el gas de salida la menor concentración a el más limpio y fresco líquido.

Entre más pequeñas las gotas formadas, mayor será la eficiencia la recolección para ambos gases y articulas contaminantes. Sin embargo, las gotas del líquido deberán ser lo suficientemente grandes para no ser arrastradas afuera del depurador a través de la corriente de gases limpios como vapor.

Por lo tanto, las torres rociadoras usan boquillas para producir gotas que son usualmente 500-1000 μm de diámetro. La velocidad de gas es mantenida abajo, desde 0.3 to 1.2 m/s (1–4 ft/s) para prevenir que un exceso de gotas sean arrastradas afuera de la torre.

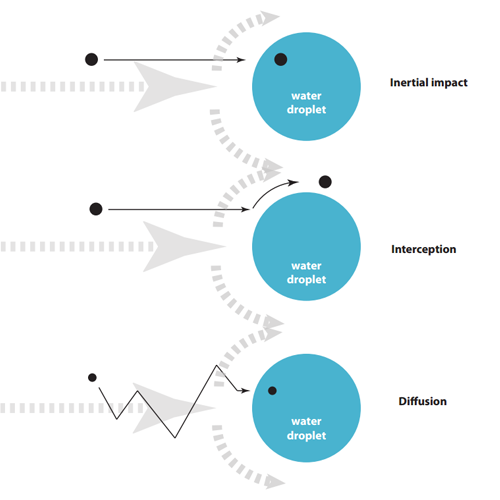

La función primaria en la cual los depuradores húmedos operan es para hacer que las partículas de polvo se adhieran a las gotas de agua. Este contacto ocurre en tres fases, estas son:

Impacto Inercial:

www.addfield.co.uk

sales@addfield.co.uk

‘Los más robustos, fiables y eficientes incineradores en el mercado’

Registered: 6516522

El impacto directo de una partícula con una gota de agua, eliminándola así de la emisión de corriente de gas. Cuando la velocidad entre los dos objetos es relativa esto típicamente ocurre.

Intercepción:

Si una partícula rápida no es lo suficiente grande para impactar como gota de agua, esta partícula de gas puede intentar ir alrededor de un objeto más lento o estacionario.

Como lo hace, su energía inercial será lenta subsecuentemente es probable que impacte una siguiente gota de agua en un sistema depurador para así ser removido de la emisión de corriente de gas.

Difusión:

Ocurre en partículas típicamente menos que .3 micras. Este proceso proporciona mayor colección que se puede esperar debido a la mezcla de impacto inercial y la Interceptación.

Eliminación del Gas Acido

El carbonato de calcio puede también ser añadido al agua, con el resultante rociado dentro de un lavador de gas de humo.

El proceso se encuentra ser más eficiente si un hidrogeno de calcio/ agua mezclada es usada, removiendo el dióxido de azufre por encima de un 95%. El dióxido de azufre es absorbido dentro del espray y se precipita como sulfato de calcio mojado. Por recirculación de la mezcla y oxigeno inyectado

se forma el sulfato de calcio (yeso) el cual puede ser vendido como un sub producto. CaSO3 0.5H2O + 0.5O2 + 1.5H2O -> CaSO4 . 2H2O

Ventajas del sistema depurador húmedo:

De medio a alto radio de eliminación

Capaz de remover varios parámetros

Altamente rentable.

Quiere saber mas?

Entérese de como usamos uno de nuestros depuradores húmedos para la eliminación de narcóticos en nuestro estudio de caso.

Sistema Depurador para ácidos de Addfield

El uso de la cal dentro del proceso y tratamiento en la incineración es una tecnología comprobada. Los ácidos tales como el cloruro de hidrogeno, (HCL), Dióxido de Azufre (S02) y Fluoruro de Hidrogeno (HF) pueden ser tratados con el depurador de gases ácidos de Addfield. Estos componentes químicos son comúnmente encontrados en grandes cantidades dentro de las industrias químicas industriales y en pequeñas cantidades en algunos plásticos con cloruro tales como el PVC entre otros tipos de residuos.

El hidrogeno de Calcio (cal con hidrogeno) un álcali, es usado para neutralizar esos gases ácidos. La cal es uno de los más abundantes y económicos métodos para tratar estos componentes químicos. Las velocidades añadidas son alrededor de 2kg/hr dependiendo de la aplicación y tipo de Incinerador.

La cal es incorporada dentro del flujo de gas resultante de la incineración a través de una tolva, este material es entonces continuamente inyectado a una velocidad controlada, para neutralizar los gases ácidos. La cal usada es removida por un sistema de filtración secundaria tal como el filtro cerámico o sistema de ciclón. Los residuos de cal usados son entonces depositados en vertederos autorizados.

Los depuradores de ácido trabajan más efectivamente con temperaturas bajas, alrededor y por debajo de los 410°C. Velocidades de eliminación para depurador de secado a estas temperaturas son aproximadamente 90-99%.

Los depuradores de ácidos para alta temperatura son posibles con una eliminación de tasa de entre 50-60 % de dióxido sulfuro. Esto es debido a la naturaleza porosa de la cal y su rápida tasa de descomposición en alta temperatura ambiente.

Carbón activado en polvo

El metodo de inyeccion de Carbón pulverizado (PAC) es un método ampliamente usado para controlar las emisiones de metales pesados y las dioxinas. La estructura porosa de carbono hace que sea una solución ideal para la absorción y se puede inyectar directamente en la corriente de gases de combustión o ser colocada como camas para que el gas pase a través.

El método para la captura de temperaturas, velocidad de alimentación, la porosidad y los materiales posteriores para determinar la tasa de éxito del material.

De-NOx Kits – Sistema de filtros para sistemas de Incineración.

Los sistemas De-NOx de Addfield incluye el uso de Urea – un accesible y fertilizante común inofensivo para neutralizar la formación del óxido de nitrógeno (NOx)

El óxido de nitrógeno (NOx) es ampliamente problemático en las plantas de carbón y vehículos que usan diésel y similarmente más comúnmente encontrados en plantas incineradoras de diésel para alta capacidad.

Las partículas de la Urea son disueltas en agua y la solución resultante es inyectada directamente dentro de una cámara separada, cámara secundaria de postcombustión. La temperatura óptima para el flujo de gas por inyección es de 950°C, si el sistema opera a una baja temperatura u opera eficientemente las emisiones de óxido nitrógeno pueden incluso aumentar. En cuanto a la temperatura en esta cámara, esta es controlada y deberá mantener temperatura de entre 980 °C y 830 °C con un tiempo de retención de gas no más bajo de 0.5 segundos.

El proceso de eliminación del NOx se conoce como la reducción selectiva no-catalítico (SNCR). El proceso de eliminación del óxido de nitrógeno como un reactivo en una solución acuosa (agua y urea) inyectada dentro de una combustión de gases calientes crea una reacción en la poscombustión: NH2CONH2 + 2 NO + ½ O2 → 2 N2 + CO2 + 2 H2O

El proceso de eliminación del óxido de nitrógeno usando urea como reactivo en una solución acuosa (agua y urea) inyectada dentro de la combustión de gases calientes crea reacciones en la poscombustión:

Este sistema es una forma extremadamente económica de controlar el NOx con un 1T de urea que típicamente cuesta entre $220-$300 USD (£140-£200) permitiendo una operación de 620 horas (Dependientes de la máquina).

Soluciones depuradores de ciclón

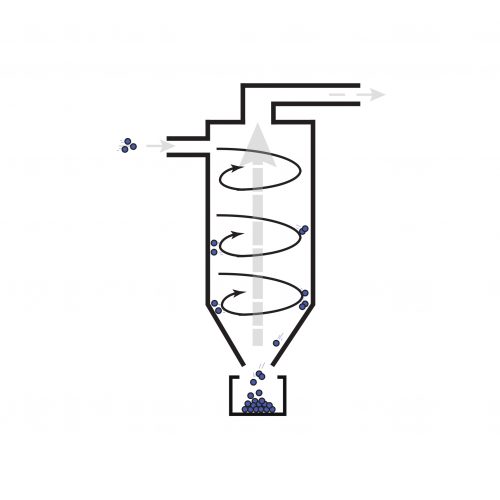

Los depuradores de tipo ciclón pueden ser usados como parte de un sistema de incineración y como sistema para la eliminación de residuos de partículas de polvo.

El depurador tipo ciclón debe ser específicamente diseñado para cumplir con la necesidad específica del flujo de residuos y el gas producido asegurando una óptima operación.

La funciones a través del proceso se llama separación vortex, cuando el efecto de rotación y la gravedad son usados para separar las mezclas de solidos de los flujos de emisiones gaseosas.

Este proceso requiere aire que rote a alta velocidad, derivado típicamente de la combustión de aire en el incinerador, sin embargo la ventilación inducidos por los ventiladores puede ser usada para arrastrar los gases a través del ciclón.

La rotación del gas se establece dirigiendo el gas removido dentro de un contenedor cilíndrico, subsecuente la corriente de aire forma un hélix. Cuando el aire viaja hacia abajo del cilindro las particulas de polvo pesadas son arrastradas hacia los bordes del hélix a causa de la fuerza rotatoria.

Las partículas pesadas se estrellan contra las paredes del cilindro, estas tienen mucha inercia y caen al fondo del cilindro donde estas son almacenadas para después ser removidas.

El fondo del cilindro tiene una forma más angosta para acelerar el flujo de aire e incrementar el porcentaje de las partículas que se estrellan contra las paredes del cilindro y asegura una zona de baja presión donde el flujo de aire viajara hacia arriba y afuera del ciclón una vez haya alcanzado la base de hélix.

Ventajas de un sistema depurador húmedo:

- velocidad para la eliminación de partículas

- Particulas sin movimiento

- Económico