Systèmes de filtration

Addfield est le seul fabricant au Royaume-Uni qui construit 100% ses machines sur place et sans l’aide de services de sous-traitance.

Addfield nous fournit un large éventail de systèmes de filtration appropriés pour différents systèmes d’incinération. Les systèmes de contrôle de pollution Addfield ne sont seulement nécessaire que sur les installations d’incinération «haute capacité» pour satisfaires paramètres de controle d’émission de gaz polluants

Il est important de savoir que la bonne qualité qu’un système de filtration dépend essentiellement des les connaissances et methodes employées pour le construire. Une solution unique ne conviendrait pas à toutes les variétés et types déchets qui existent et c’est pourquoi nous considerons que des aspect particuliers comme les températures, débits, taille des particules et les attentes de nos clients doivent etre egalement prisent en compte. Autre raison pour laquelle à Addfield nous travaillons très étroitement avec nos clients pour fabriquer un système qui convient à leur application, aux types de déchets et les residus gazeux qui en résultent.

Liens Rapides

Cliquez sur les liens ci-dessous pour voir le contenu.

Système de filtration céramique avec épurateur acides

Système de filtration céramique avec épurateur acides

Le filtre en céramique est constitué d’une série de systèmes de contrôle de pollution conçu pour traiter spécifiquement les résidus de gaz provenant d’un incinérateur. En général, installé sur un incinérateur d’usine de grande capacité, ce système de contrôle de pollution a pour but de capturer tous les gaz, la suie et les matières solides émis pour répondre aux normes européennes énoncées dans la directive 2000/76 / CE. Un tel système de filtration offre habituellement un taux d’élimination élevé de 97% de particules.

Ce système de filtration fonctionne à sec en faisant passer les gaz d’échappement à travers une série de chambres et de procédés, y compris:

L’échangeur thermique.

Un échangeur thermique refroidit les gaz entre 400°C – 420°C ; cet effondrement rapide de température de 1100°C aide à réduire la dioxine et la reformation de furane. Il facilite également la mise en place du flux de gaz de combustion pour faire fonctionner l’épurateur d’acide à une température optimale

Epurateur acide

La chaux est introduite dans le système par l’intermédiaire d’une trémie ; elle est ensuite régulièrement injectée dans le flux de gaz, pour neutraliser les gaz acides tels que HCl, HF et du SO2. La chaux résiduaire est ensuite éliminée par l’étape finale du processus d’épuration de gaz c’est à dire le système de filtration des particules.

Système de filtration céramique

Le gaz est aspiré à travers les tubes sous vide filtrants en céramique ; ces filtres éliminent de manière extrêmement efficace les particules lourdes et la chaux usée. Le gaz est alors aspiré à travers le système par un ventilateur de tirage avec pour résultat un rejet de gaz propres et sains dans l’atmosphère

Système de nettoyage

Une fois le cycle initial terminé un cycle de nettoyage automatique est initié. Ce cycle inverse des impulsions de l’air comprimé à travers les filtres en céramique délogeant ainsi les particules piégées afin de les épurer. Une fois terminé, la matière résultante peut être enlevée par la trappe d’inspection.

Avantages d’un système de filtration céramique avec système épurateur acide:

- Ratio le plus élevé possible d’élimination (jusqu’à <1 mg / m3)

- Capable de traiter avec des paramètres élimination multiples

- Système automatique de nettoyage

- Options de récupération d’énergie thermique

Système de filtration Venturi

Le système d’épuration humide Addfield est principalement conçu comme un système suppresseur de particules, idéalement adapté aux machines d’incinération de grande capacité. Les particules lourdes sont éliminées des gaz d’échappement à l’aide d’eau injectée par le toit du système d’épuration.

Ce module boulonné peut être ajouté à n’importe quelle machine d’incinération de la gamme Addfield et est mis service en fonction de leur application spécifique. Fabriqué en acier inoxydable, le module encapsule plusieurs buses de pulvérisation d’eau.

Les gaz de rejets sont refroidis avant d’entrer dans la chambre de lavage durant le cycle de brulage l’incinération de déchets contenant des composés halogénés – souvent présents dans les flux de déchets médicaux. La chambre secondaire opère des températures à plus de 1100 ° C pour une oxydation complète des gaz de combustion, des dioxines et des furannes. Lorsqu’elles sont trouvées en grande quantité, la reformation des dioxines peut se produire à environ 900° C. Par contre une chute brusque de température a pour rôle de limiter ce processus de reformation. Cette baisse soudaine de température se produit avant que le flux de gaz ne pénètre au bas de la tour de lavage.

Tandis que le flux de gaz monte, la solution liquide est pulvérisée vers le bas vers le flux de gaz entrant. Ce flux à contre-courant expose le gaz de sortie la plus faible concentration de polluant au liquide de lavage le plus frais.

Plus les gouttelettes pulvérisées sont petites, plus les polluants gazeux et particulaires sont efficacement capturés. Cependant, les gouttelettes doivent être suffisamment grandes pour ne pas être évacuées de l’épurateur par le courant de gaz de sortie sous forme de vapeur. Par conséquent, les tours de pulvérisation utilisent des buses pour produire des gouttelettes qui ont généralement un diamètre de 500 à 1 000 μm. La vitesse du gaz est maintenue à un niveau bas, de 0,3 à 1,2 m / s (1 à 4 pieds / s) pour éviter que des excès de gouttelettes s’échappent de la tour.

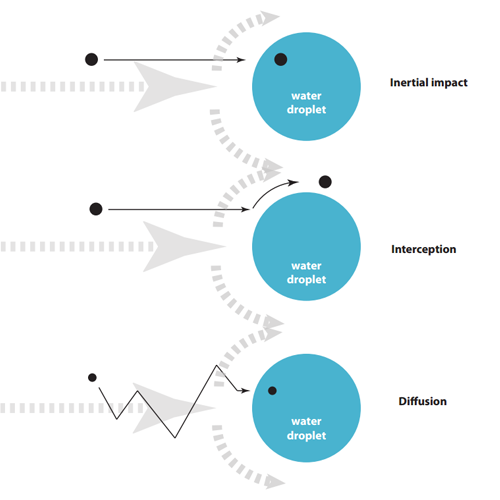

La fonction première des épurateurs humides est de capturer les particules de poussières par les gouttelettes d’eau. Cette capture se déroule en trois phases, à savoir:

Impact inertiel:

L’impact direct d’une particule avec une goutte d’eau, la retirant ainsi du flux de gaz de rejets. Cela se produit généralement lorsque la vitesse entre les deux objets est relative.

Interception:

Si une particule plus rapide n’est pas assez grande pour être capturé sous forme de gouttelettes d’eau, cette particule de gaz pourrait contourner un objet plus lent ou stationnaire. Ce faisant, son énergie inertielle ralenti, et donc devient plus susceptible d’être capturée par une gouttelette d’eau une fois dans le système d’épuration la retirant ainsi du flux de gaz viciés.

La diffusion:

Elle se produit avec des particules généralement inférieures à 0,3 micron, ce processus fournit une capture plus élevée que d’ordinaire en raison à la fois de l’impaction inertielle et d’interception.

Élimination des gaz acides

Le carbonate de calcium peut également être ajouté à l’eau, et ce mélange de solution utilisée est ensuite pulvérisé dans un épurateur de gaz de combustion. Le procédé s’avère plus efficace si un mélange d’hydroxyde de calcium / eau est utilisée, éliminant plus de 95% du dioxyde de soufre. Le dioxyde de soufre est absorbé dans le pulvérisateur et réduit sous forme de sulfate de calcium humide. La recirculation de la suspension et injection de l’oxygène, produit la formation du sulfate de calcium (gypse) qui peut être vendu comme sous-produit. CaSO3 0,5H2O + 0,5O2 + 1,5H2O -> CaSO4. 2H2O

Avantages d’un système Venturi:

Rapport d’élimination moyen à élevé

Capable de supprimer divers paramètres d’émissions

Très rentable et économique à installer et opérer

Souhaiteriez-vous en savoir plus? Découvrez comment nous avons utilisé nos systèmes d’épuration par voie humide dans une étude de cas sur l’élimination des stupéfiants.

les épurateurs acides Addfield

L’utilisation de la chaux dans le traitement des gaz de fumées d’incinération est une technologie Testée. Les gaz acides tels que le chlorure d’hydrogène, (HCL), le dioxyde de soufre (S02) et le fluorure d’hydrogène (HF) peuvent être traités avec le « Acid Gas Scrubber Addfield ». Ces composés chimiques sont généralement présents en grande quantité dans les industries chimiques et unités industrielles et en plus petites quantités dans certains plastiques chlorés tels que le PVC entre autres types de déchets.

L’hydroxyde de calcium (chaux hydratée) une substance alcaline qui est utilisée pour neutraliser les gaz acides. La chaux est l’une des méthodes les plus courantes et rentables pour faire face à ces composés chimiques. Les débits d’alimentation sont autour de 2kg/h selon l’application de l’incinérateur.

La chaux est introduite dans le courant de gaz d’incinération par l’intermédiaire d’une trémie ; elle est alors injecté de façon constante et à une vitesse contrôlée afin de neutraliser les gaz acides. La chaux résiduaire est éliminée par un système de filtration secondaire tel que le filtre en céramique ou par « cyclone system ». Les résidus de chaux peuvent être ensuite rejetés sur les sites de décharges autorisés.

Les épurateurs de gaz acides fonctionnent plus efficacement à des températures relativement basses aux alentours ou en-dessous de 410°C. Le taux d’élimination de l’épuration à sec à ces températures est d’environ 90-99%.

Un épurateur d’acide à haute température est possible avec des taux d’élimination de 50-60% pour le dioxyde de soufre. Cela est dû à la nature poreuse de la chaux et de son taux de décomposition rapide dans un environnement à haute température.

Poudre de charbon actif

L’injection de charbon actif en poudre (PAC) est une méthode largement utilisée pour contrôler les émissions de métaux lourds et de dioxines.

La structure poreuse du carbone en fait une solution idéale pour l’absorption et il peut être injecté directement dans le flux de gaz de combustion ou déposé dans des tapis pour le passage des gaz de combustion.

Les températures d’injection, le débit d’alimentation, la porosité du matériau et la méthode de capture ultérieure déterminent le taux de réussite du matériau.

De-Nox Kits - Systèmes de filtration pour les machines d’incinération

Les systèmes De-NOx Addfield implique l’utilisation de l’urée, un engrais inoffensif largement disponible pour neutraliser la formation des oxydes d’azote (NOx).

NOx est largement problématique dans les centrales au charbon, les véhicules au diesel et plus couramment dans les usines de grande capacité d’incinération au diesel.

Des granules d’urée sont dissous dans l’eau et la solution obtenue est injectée directement dans une chambre séparée c’est à dire la chambre de combustion secondaire. La température des gaz de combustion optimum pour injecter est de 950°C. Cependant si le système fonctionne à une température plus basse les émissions de NOx peuvent effectivement augmenter. Dès lors la chambre de combustion devrait rester à une température contrôlée, surtout entre 980°C et 830°C avec un temps de rétention de gaz non inférieure à 0.5 seconde.

Ce procédé d’élimination de NOx est connu comme une réduction sélective non catalytique (SNCR). Le procédé d’élimination des oxydes d’azote en utilisant l’urée en tant que réactif dans une solution aqueuse (eau et urée) injecté dans les gaz de combustion chauds crée les réactions de postcombustion:

NH2CONH2 + 2 NO + ½ O2 → 2 N2 + CO2 + 2 H2O

Ce système à coût extrêmement rentable est un moyen efficace de contrôler les NOx. 1tonne d’urée coûte en général entre $300 et $220 (soit £200 – £140) pour 620 heures de fonctionnement (selon le type de machine).

Solutions Epurateur Cyclone

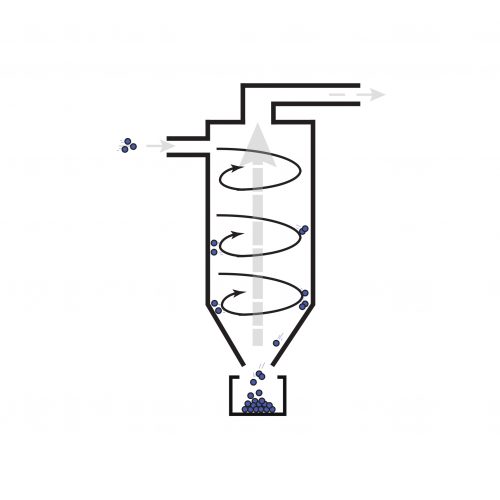

Les filtres cyclones peuvent être utilisés dans le cadre d’un système d’incinération, précisément un système d’élimination de particules de poussière.

Pour un fonctionnement optimal, un épurateur cyclone doit être spécifiquement conçu pour répondre aux besoins précis d’élimination d’un flux de déchets et des gaz de rejets précis.

Le système de filtre cyclone fonctionne au moyen d’un processus de séparation appelé vortex ; les effets de rotation et la gravité sont utilisés pour séparer des mélanges de matières solides du flux de dégagement gazeux.

Le processus a besoin d’air en rotation à haute vitesse en provenance du système d’air de combustion des incinérateurs ; mais des ventilateurs à tirage aspiré peuvent être utilisés pour faire glisser les gaz a travers le cyclone. La rotation du gaz sert à diriger l’effluent gazeux dans un récipient cylindrique qui prend ensuite la forme d’une hélice. Durant ce processus les particules de poussière les plus lourdes sont forcées vers les bords de l’hélice à cause de la force de rotation. Ces particules de poussière frappent les parois du cylindre et tombent au fond d’où ils sont collectés et supprimés.

Le fond du cylindre est suffisamment effilé pour faciliter l’accélération du flux d’air et pour créer une

zone de basse pression où le flux d’air s’échappera hors du cyclone une fois qu’il a atteint la base de’hélice.

Avantages d’un système épurateur à voie humide:

- Taux d’élimination de particules moyens

- Pas de pièces mobiles

- Rentabilité